„Kończ już ten prysznic!”, „Tu jest jak w saunie.”, Zmniejsz to ogrzewanie!”, ale zdecydowanie najczęściej słyszałem: „Zamknij drzwi. Ogrzewasz całe miasto?”. Ostatni tekst został pożyczony przez mojego ojca od mojej babci. W ogóle mam wrażenie, że robię się do niego coraz bardziej podobny. Mieszkam w dość starym domu, w którym regularnie czuć przeciąg na korytarzu. Mam wysokie, ciężkie drzwi, które trudno zamknąć mojej sześcioletniej córce. Często jej przypominam, żeby jednak to zrobiła. Gdy irytacja narasta, ograniczam się do „DRZWI”! Z tego, co słyszę, nie tylko mnie się to regularnie zdarza. Z powodu całego covidowego zamieszania inne tematy są spychane na dalszy plan, ale informacja o rosnących cenach energii dotarła do wszystkich — za pośrednictwem mediów lub w nowym rachunku za prąd. Jednak nie tylko odbiorcy indywidualni odczuwają skutki wzrostu cen energii. W tym miejscu możemy przejść do sytuacji w przemyśle.

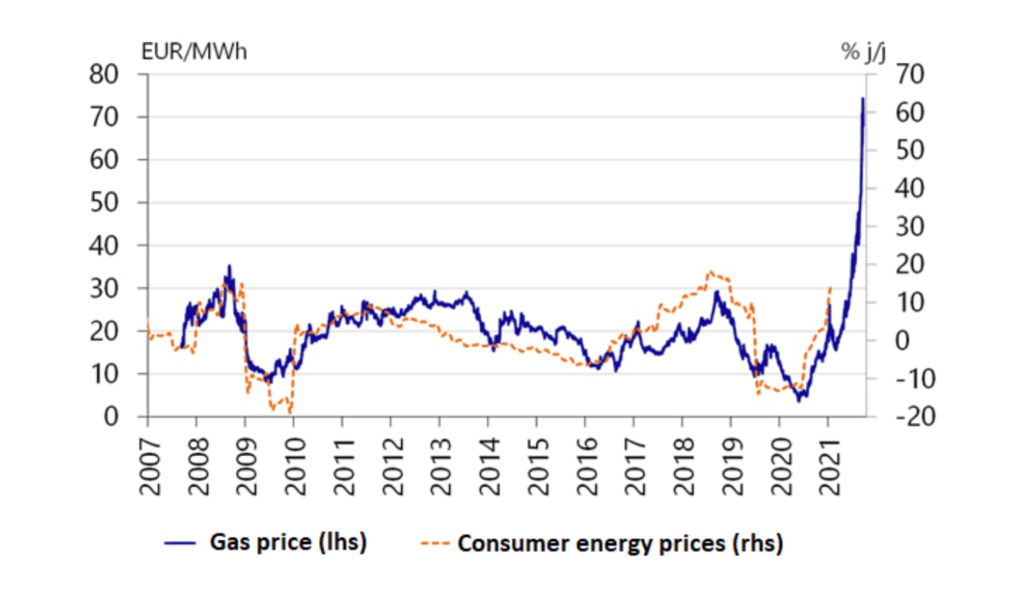

„Przemysł boryka się wysokimi cenami gazu”, „Firmy w tarapatach z powodu ekstremalnie wysokich cen energii”, nagłówki gazet są ostatnio nieubłagane. Widzimy na własne oczy, jak część firm jest pospiesznie sprzedawana lub tymczasowo zamykana. Problem polega na tym, że ceny sprzedaży wyrobów gotowych i półfabrykatów pozostają takie same, a koszty energii niepokojąco rosną (zob. wykres 1).

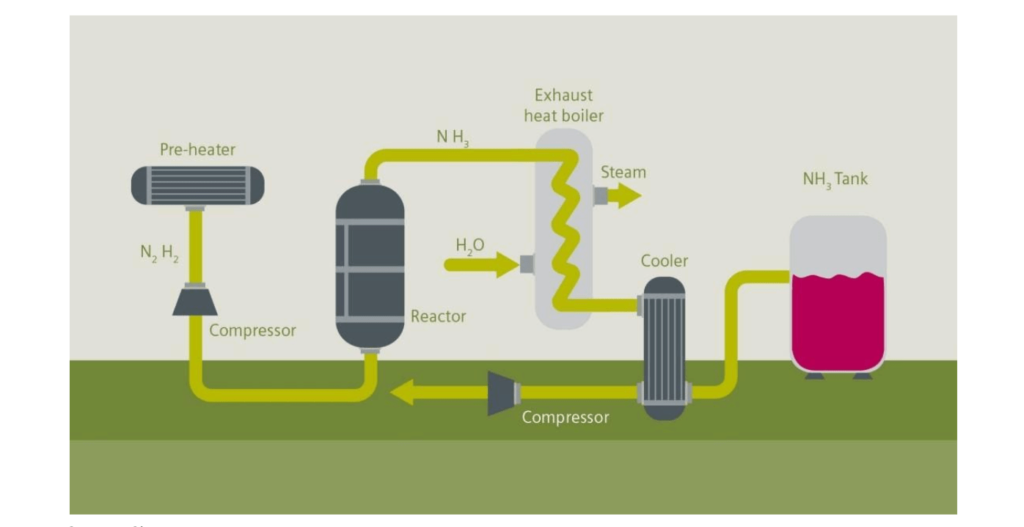

Zabiorę Cię do Polski, do przemysłowego miasteczka z dużą liczbą zakładów i fabryk. Wśród nich znaleźć można, na przykład, giganta chemicznego, producenta chemii, alkoholi OXO, barwników i… nawozów! A produkcja nawozów to proces, który wymaga ogromnych ilości gazu ziemnego. Faktem jest, że granulat, dzięki któremu nasze uprawy rosną, są wytwarzane z amoniaku. Z kolei amoniak powstaje z powietrza, wody (H₂O) i gazu ziemnego (CH₄). 2/3 całkowitego zużycia gazu ziemnego jest wykorzystywana jako surowiec, a 1/3 jako energia do produkcji amoniaku i nawozów.

Wszystko to wciąż niewiele mówi o związku z cenami gazu. To może, kiedy przytoczę, że Yara Sluiskil (przodujący producent nawozów w Holandii) zużywa tyle gazu ziemnego na godzinę, ile 160 gospodarstw domowych potrzebuje przez cały rok, a 70% całkowitych kosztów idzie na koszty gazu ziemnego, to ten związek stanie się jaśniejszy?

Wróćmy do Polski. Nasz chemiczny gigant boryka się właśnie z takimi problemami, które opisałem powyżej: koszty gazu ziemnego stanowią bardzo dużą część kosztów całkowitych, a jego cena ogromnie wzrosła. To skłoniło „giganta” do bliższego przyjrzenia się tak zwanemu procesowi reformingu, w którym z gazu ziemnego pozyskiwany jest wodór, jeden ze składników amoniaku. Kierownictwo postanowiło sprawdzić, gdzie i jak można ten proces zoptymalizować.

Cel jest oczywisty: redukcja zużycia wodoru, a tym samym redukcja zużycia gazu ziemnego. W takich procesach produkcyjnych podobnie jak w innych procesach przemysłowych duża liczba parametrów determinuje proces i jego wynik, a tym samym — zużycie gazu. Jednak parametry te mają wpływ nie tylko na produkt końcowy, ale także na siebie nawzajem: jeden parametr może zatem wpływać na inny parametr, a tym samym pośrednio również na wynik finalny. Ostatecznie jest tak wiele parametrów, że ludzki mózg nie jest w stanie ich śledzić i analizować. Na pomoc wezwano więc… sztuczną inteligencję.

Opracowano „cyfrowego bliźniaka”, czyli dokładną wirtualną kopię rzeczywistej instalacji produkcyjnej, w której modele umożliwiały symulację zmiany parametrów sterowania. „Cyfrowy bliźniak” dzieli proces na fazy. Każda z tych faz ma zmienną wejściową, wyjściową i sterującą, z których wszystkie są modelowane przez algorytmy AI, niezależnie „myślące” i samodoskonalące. Modele, które wykazały najlepsze parametry, posłużyły do zbudowania ostatecznego algorytmu optymalizacyjnego. Następnie stworzono program z tym algorytmem, w którym na podstawie zmiennych wejściowych zwrócono optymalne zmienne sterujące. Te optymalne zmienne kontrolne były finalnie kluczem do zestawu parametrów, które pozwalały na najmniejsze zużycie gazu, jednocześnie zapewniając odpowiednią jakość produktu końcowego.

Brzmi jak skomplikowana historia i taka faktycznie była. Jednak historie zwieńczone sukcesem zazwyczaj można jakoś zmierzyć. W osiąganiu celów w zakresie zrównoważonego rozwoju, społecznej odpowiedzialności biznesu, innowacji czy „tylko” w pieniądzach.

Wszystkie te aspekty mogą być naprawdę istotne i wszystkie są możliwe do osiągnięcia dzięki optymalizacji procesów. W przypadku naszego chemicznego giganta bardzo cenne było też zdobycie większej wiedzy o procesie. Teraz lepiej go rozumieją i mają większą kontrolę niż kiedykolwiek wcześniej. Model ze zoptymalizowanymi ustawieniami spowodował zmniejszenie zużycia gazu o nie mniej niż 1,35%. Jeśli komuś to nie wystarcza: oznacza to potencjalną oszczędność kilku milionów euro w skali roku! ROI (zwrot z inwestycji) wyniósł jakieś… 3,5 tygodnia!

Wracając do pytania, czy przemysł potrzebuje energii — oczywiście! Jednak dzięki inteligentnym rozwiązaniom możliwe jest drastyczne zmniejszenie jej zużycia i odzyskanie kontroli nad procesem! To ostatecznie przynosi korzyści wszystkim: przemysłowi, konsumentom i następnym pokoleniom. Do tego czasu mam nadzieję, że moja córka będzie grzecznie i posłusznie zamykała drzwi za sobą…

1 Źródło: Trouw.nl

Chcesz dowiedzieć się więcej: reliasol.ai lub wyślij e-mail na adres sales@reliasol.ai.

16 lipca 2024

16 lipca 2024 Spotkajmy się 30 lipca (wtorek) na Webinarze, na którym opowiemy, jak krok po kroku przebiega projekt wdrożenia strategii Predictive Maintenance na przykładzie turbiny gazowej w branży energetyczno-hutniczej. Przedstawimy także bliżej strategię Predictive Mainteance – używane narzędzia, technologie i korzyści. Zapisz się i poleć znajomym już teraz: [Webinar]: Wdrożenie Predictive Maintenance krok po kroku na przykładzie turbiny gazowej w branży energetyczno-hutniczej. Poleć […]

12 lipca 2024

12 lipca 2024 Konserwacja predykcyjna, znana również jako PdM (Predictive Maintenance), to strategia utrzymania ruchu, która staje się coraz bardziej popularna w dzisiejszym przemyśle. Opiera się ona na wykorzystaniu zaawansowanych technologii, takich jak analiza danych i sztuczna inteligencja, aby przewidywać awarie maszyn i urządzeń jeszcze przed ich wystąpieniem. Z raportu opublikowanego przez Globe Newswire wynika, że wartość rynku […]

Spotkajmy się 25 czerwca (wtorek) na Webinarze, na którym omówimy bliżej technologię Predykcyjnego Utrzymania Ruchu. Wysłuchaj prawdziwych historii z okopów, jak obiecujące projekty stały się prawdziwym wyzwaniem, a później niechybną porażką. Opowiemy więcej o predykcji, projektach zakończonych sukcesem, sukcesem z wyzwaniami i całkowitą porażką. Case study m.in. z branży automotive i food and beverage. Zapisz się i poleć znajomym już […]

17 maja 2024

17 maja 2024 W dzisiejszym dynamicznym świecie, gdzie technologia stale ewoluuje, branża motoryzacyjna również zmierza w kierunku wykorzystania najnowszych innowacji w celu poprawy efektywności i bezpieczeństwa pojazdów. Jednym z najbardziej obiecujących obszarów jest konserwacja predykcyjna, która przewiduje potencjalne problemy techniczne z wyprzedzeniem, zmniejszając ryzyko awarii i koszty związane z naprawami. Analiza prognoz na lata 2024–2030 Według najnowszego raportu […]

9 maja 2024

9 maja 2024 W dzisiejszym świecie, w którym technologia rozwija się w zastraszającym tempie, coraz więcej branż korzysta z zaawansowanych metod, aby zwiększyć efektywność i zmniejszyć koszty. W świecie motoryzacji jedną z najbardziej obiecujących innowacji jest konserwacja predykcyjna pojazdów. Ale… Czym tak naprawdę jest i jak działa? Konserwacja predykcyjna, zwana również utrzymaniem stanu maszyny (ang. predictive maintenance), to […]

6 maja 2024

6 maja 2024 Zapisz się już dziś na bezpłatny Webinar! Podczas spotkania 23 maja przedstawimy bliżej program Europejskiego Hubu Innowacji Cyfrowych (EDIH) #hub4industry oraz szczegółowo omówimy cały proces rekrutacyjny – dokumenty, które trzeba dostarczyć, by z sukcesem rozpocząć wspólny projekt. Zapisz się i poleć znajomym już teraz: [Webinar]: Jak z sukcesem wypełniliśmy dokumenty rekrutacyjne EDIH. Dokumentacja krok po […]

19 kwietnia 2024

19 kwietnia 2024 Współczesne technologie rewolucjonizują branżę obróbki metali, wprowadzając innowacje, które nie tylko podnoszą jakość produkcji, ale również poprawiają efektywność i konkurencyjność firm. Poniżej przedstawiamy praktyczne przykłady, dlaczego inwestycje w nowoczesne technologie są kluczowe dla przedsiębiorstw zajmujących się obróbką metali. 1. Automatyzacja procesów przy użyciu CNC Maszyny sterowane numerycznie (CNC) stanowią doskonały przykład automatyzacji w obróbce metali. […]

20 marca 2024

20 marca 2024 W dzisiejszym dynamicznym środowisku przemysłowym, pełnym nowoczesnych technologii, cyfryzacja staje się kluczowym elementem efektywnego utrzymania ruchu. Planując budżet na to wyzwanie, warto wnikliwie przeanalizować kluczowe czynniki związane z zarządzaniem środkami na nowoczesne rozwiązania. Tak jak nasi koledzy i koleżanki z ASTOR piszą w artykule “Jak zaplanować budżet na cyfryzację działu ur” składowe kosztów wdrożenia systemu […]

13 marca 2024

13 marca 2024 W minionym tygodniu (08.03.2024) odbyło się szkolenie online, poświęcone wsparciu MŚP w procesie digitalizacji fabryk, prezentujące program EDIH. Przedstawiamy Państwu krótkie podsumowanie wydarzenia, a także kilka najważniejszych pytań i odpowiedzi uczestników. W trakcie webinaru uczestnicy mieli okazję uzyskać cenne informacje dotyczące programu EDIH, skupiającego się na wspieraniu przedsiębiorstw, zwłaszcza MŚP, w procesie transformacji cyfrowej. Omówione […]

27 lutego 2024

27 lutego 2024 W dzisiejszym świecie przemysłowym, pełnym dynamicznych zmian technologicznych, inżynierowie utrzymania ruchu odgrywają kluczową rolę w zapewnieniu efektywności i niezawodności operacji produkcyjnych. Przemysł 4.0, czyli czwarta rewolucja przemysłowa, przynosi ze sobą nowoczesne technologie, które mają potencjał znacząco zmienić sposób, w jaki utrzymanie ruchu jest postrzegane i realizowane. Jak zatem przygotować się na te zmiany? Oto praktyczne […]

21 lutego 2024

21 lutego 2024 Zapisz się już dziś na bezpłatny Webinar! Podczas spotkania 8 marca przestawimy bliżej program Europejskiego Hubu Innowacji Cyfrowych (EDIH) #hub4industry. Dowiesz się, jak otrzymać wsparcie dla firm #MŚP (w ramach pomocy de minimis) w cyfryzacji fabryki. *W ofercie programu rozwiązania (usługi) przemysłu 4.0. Zapisz się i poleć znajomym już teraz: [Webinar] Szkolenie: Wsparcie dla MŚP […]

20 lutego 2024

20 lutego 2024 Zgodnie z raportem, przygotowanym przez Federalną Agencję Zarządzania Kryzysowego (FEMA) ponad 40% przedsiębiorstw, które doświadczyły poważnej awarii, nie „podnosi” się już nigdy. Przestoje w produkcji mogą znacząco wpłynąć na efektywność działalności przedsiębiorstw, jednak kluczowe znaczenie w przetrwaniu organizacji ma długość przestoju. Identyfikacja głównych przyczyn przestojów i skuteczne zarządzanie nimi stają się kluczowymi elementami sukcesu w […]

15 lutego 2024

15 lutego 2024 W dzisiejszym dynamicznym świecie przemysłowym, utrzymanie ciągłości produkcji jest kluczowym elementem sukcesu dla przedsiębiorstw. Sprawniejsze działanie serwisu nie tylko przyczynia się do zwiększenia konkurencyjności i obniżenia kosztów wytwarzania, ale także wpływa pozytywnie na efektywność energetyczną i doskonałe zarządzanie posiadanymi zasobami. Utrzymanie prewencyjne Standardem, który zdobywa coraz większą popularność, jest konserwacja zapobiegawcza, zwana również preventive maintenance. […]

13 lutego 2024

13 lutego 2024 W dzisiejszym dynamicznym środowisku przemysłowym, gdzie tempo rozwoju technologii stanowi kluczową konkurencyjną przewagę, automatyzacja stanowisk CNC nie jest jedynie trendem, ale koniecznością. Otwiera ona przed nami drzwi do nowych możliwości, transformując tradycyjne stanowiska obróbcze w inteligentne systemy sterowania produkcją. Obecnie wiele zakładów produkcyjnych i usługowych związanych z CNC włącza robotyzację do różnych procesów produkcyjnych. Firmy […]

8 lutego 2024

8 lutego 2024 W dzisiejszym dynamicznym świecie przemysłowym, gdzie technologia rozwija się w zawrotnym tempie, przedsiębiorstwa szukają innowacyjnych sposobów na poprawę efektywności i minimalizację kosztów. Jednym z kluczowych obszarów, który przyciąga uwagę, jest inteligentne utrzymanie ruchu, znane również jako predykcyjne utrzymanie ruchu (PdM). PdM wykorzystuje potencjał danych i sztucznej inteligencji, zmieniając tradycyjne metody konserwacji w bardziej efektywne i […]

6 lutego 2024

6 lutego 2024 W dzisiejszym dynamicznym środowisku przemysłowym, efektywne utrzymanie ruchu maszyn staje się kluczowym elementem zapewnienia niezakłóconej i efektywnej produkcji. W ostatnich latach coraz większą uwagę przyciąga konserwacja zapobiegawcza i predykcyjna, wykorzystująca potencjał sztucznej inteligencji (AI) do poprawy jakości i wydajności operacyjnej. Przeanalizujmy to na podstawie przypadku frezarki CNC. Konserwacja Zapobiegawcza: Minimalizacja Ryzyka Awarii Konserwacja zapobiegawcza koncentruje […]

30 stycznia 2024

30 stycznia 2024 W obliczu dynamicznego rozwoju technologii i rosnących oczekiwań rynkowych, utrzymanie niezawodności i efektywności maszyn w zakładach produkcyjnych staje się kluczowym wyzwaniem. Kwestia wytrzymałości i długowieczności standardowych komponentów maszyn nie tylko nabiera znaczenia, ale staje się priorytetem w utrzymaniu ciągłości ruchu. W tym kontekście, coraz większą wagę przywiązuje się do konserwacji, której rola w zapobieganiu awariom […]

25 stycznia 2024

25 stycznia 2024 W dzisiejszym dynamicznym środowisku przemysłowym, gdzie każdy wydatek musi być przemyślany i uzasadniony, predykcyjne utrzymanie ruchu wyrasta na cenną strategię, zwłaszcza w kontekście przemysłu chemicznego. Wprowadzenie podejścia PdM nie tylko poprawia efektywność i bezpieczeństwo operacyjne, ale przede wszystkim przekłada się na znaczące oszczędności finansowe. Kluczowe czynniki zastosowania PdM 1.Wielkość instalacji Jednym z kluczowych czynników, który […]

23 stycznia 2024

23 stycznia 2024 Przemysł 4.0 stał się nieodłącznym elementem współczesnego świata, wprowadzając wiele rewolucyjnych zmian, które determinują aktualne trendy w utrzymaniu ruchu. Firmy, aby utrzymać konkurencyjność, muszą dostosować się do nowych realiów, zmieniając taktyki i strategie oraz otwierając się na innowacyjne technologie. 1. Wzrost Wykorzystania Technologii Wirtualnej Jednym z dominujących trendów jest coraz większe wykorzystanie technologii wirtualnej w […]

18 stycznia 2024

18 stycznia 2024 Predictive Maintenance w branży chemicznej może obejmować szereg działań mających na celu zapewnienie niezawodności sprzętu, minimalizację awarii i maksymalizację dostępności maszyn. Przejdźmy jednak do konkretów.. Przedstawimy Państwu realizacja projektu krok po kroku na przykładzie instalacji chemicznej z corocznym globalnym remontem, który w efekcie dostarcza nową instalację → Mamy instalację, która raz do roku przechodzi remont […]

16 stycznia 2024

16 stycznia 2024 Współczesne zakłady przemysłowe coraz częściej zmagają się z wyzwaniem efektywnego utrzymania ruchu swojego parku maszynowego. Badanie przeprowadzone przez Advanced Technology Services wykazało znaczną rozbieżność w ilości godzin, jakie zespoły Utrzymania Ruchu (UR) poświęcają na planowaną konserwację maszyn w ciągu tygodnia. Wyniki te skłaniają do refleksji nad przyczynami takiej różnorodności. Zgodnie z ankietą, 18% ankietowanych odpowiedziało, […]

29 grudnia 2022

29 grudnia 2022 Zdarzają się awarie i przestoje produkcji, których nie można uniknąć, nawet wiedząc o nich wcześniej. Co w takiej sytuacji oferują algorytmy AI?

Reliability Solutions Sp. z o.o.

Reliability Solutions Sp. z o.o.