Współczesne zakłady przemysłowe coraz częściej zmagają się z wyzwaniem efektywnego utrzymania ruchu swojego parku maszynowego. Badanie przeprowadzone przez Advanced Technology Services wykazało znaczną rozbieżność w ilości godzin, jakie zespoły Utrzymania Ruchu (UR) poświęcają na planowaną konserwację maszyn w ciągu tygodnia. Wyniki te skłaniają do refleksji nad przyczynami takiej różnorodności.

Zgodnie z ankietą, 18% ankietowanych odpowiedziało, że na planowaną konserwację w zakładzie przeznacza się średnio 5 godzin, od 5 – 9 godzin oraz 40 i więcej godzin tygodniowo. 12% respondentów przyznaje, że konserwacja planowana pochłania 30-39 godzin w tygodniu, a 16% ankietowanych waha się w granicach 10-29 godzin tygodniowo.

Przyczyny tej różnorodności są wielorakie. Zakłady o mniejszym zapotrzebowaniu produkcyjnym czy posiadające nowoczesny park maszynowy mogą potrzebować mniejszej ilości czasu na utrzymanie ruchu. W przypadku firm ze starszymi lub bardziej skomplikowanymi maszynami, konserwacja planowana może pochłaniać znacznie więcej czasu. Ostateczna ilość czasu poświęconego na UR zależy więc od branży i wielkości zakładu.

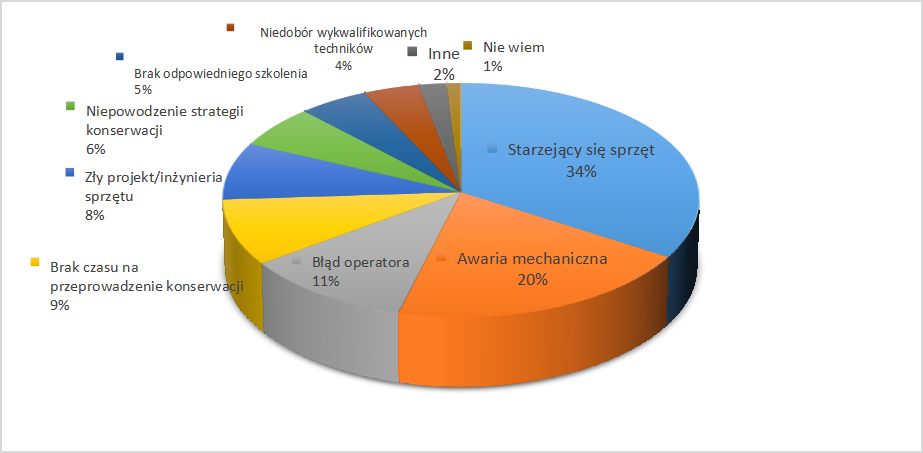

Warto jednak zwrócić uwagę, że czas awarii to suma różnych czynników, a te z kolei wpływają na czas trwania samej awarii.

W kontekście optymalizacji UR, kluczowym narzędziem jest Predictive Maintenance (PdM). RSIMS Modules, bazujące na strategii PdM, umożliwiają identyfikację potencjalnych awarii przed ich wystąpieniem, monitorowanie stanu maszyn, dokładną analizę danych, efektywne przewidywanie momentu interwencji oraz optymalizację harmonogramów konserwacji.

PdM to skuteczne narzędzie, które pozwala minimalizować czas poświęcony na utrzymanie ruchu. Optymalizacja UR to klucz do efektywnej produkcji – inwestycja w Predictive Maintenance to długoterminowe korzyści.

Jeśli nie masz czasu na awarie, skorzystaj z naszej pomocy. Kontakt: markting@relia-sol.pl

Reliability Solutions Sp. z o.o.

Reliability Solutions Sp. z o.o.