Wyzwania, przed którymi stoją dzisiejsi menedżerowie to zarządzanie globalnymi i lokalnymi procesami w sposób zyskowny i bezpieczny, przy uwzględnieniu potrzeby ciągłego ich doskonalenia. Krytyczne wyzwania biznesowe są współzależne — jeśli dyspozycyjność urządzeń cierpi, wtedy cierpi również poziom produkcji, koszty i zysk. Różnorodne i złożone wyzwania wymagają podejmowania decyzji, których efektywność i trafność istotnie zależy od jakości posiadanych informacji i ich dostępności we właściwym czasie. Narzędzia oparte o sztuczną inteligencję (AI), które rozwija i oferuje nasza firma, doskonale wspierają przedsiębiorstwa przemysłowe w etapowym dochodzeniu do cyfrowej doskonałości operacyjnej.

Energetyka (wytwarzanie, przesył i dystrybucja energii, energetyka odnawialna)

Sektor energetyczny mierzy się z globalnymi wyzwaniami wywołanymi głębokimi zmianami zachodzącymi w jego otoczeniu. Nowe technologie, zmiana reżimu pracy jednostek wytwórczych (praca regulacyjna, częste odstawienia i rozruchy), rynek mocy oraz coraz większy udział energii odnawialnej (w szczególności wiatrowej) w bilansie energetycznym powoduje, że istniejące jednostki wytwórcze muszą pracować w reżimie, do którego nie były projektowane, a przez to są coraz bardziej narażone na występowanie awarii.

Wychodząc naprzeciw potrzebom naszych Klientów z branży energetycznej, wdrażamy nowatorskie rozwiązania dla obszaru wytwarzania, transmisji i dystrybucji energii wspierające transformację cyfrową przedsiębiorstw. Rozwiązujemy problemy (stare i nowe), stosując narzędzia adekwatne do skali problemu. Nowe technologie oparte o sztuczną inteligencję pozwalają efektywnie reagować na pojawiające się zagrożenia, wyprzedzająco informować o ich potencjalnym wystąpieniu i doradzać sposób ich uniknięcia lub minimalizowania skutków ich wystąpienia.

Wyzwanie

Kluczowym zadaniem przedsiębiorstw energetycznych jest zapewnienie stabilnego i nieprzerwanego poziomu dostaw energii. Awarie maszyn mogą powodować wielotygodniowe przestoje, a w konsekwencji ogromne straty finansowe. Celem współpracy pomiędzy firmami było zminimalizowanie ilości awarii bloku 610 MW w elektrowni . Na skutek ciężkich warunków eksploatacyjnych wewnątrz kotła fluidalnego, dochodziło do zmniejszenia przekrojów ścianek rur z wodą pod wysokim ciśnieniem, co prowadziło do eksplozji i uszkodzeń w wewnętrznej części kotła, a w konsekwencji do kosztownych przestojów.

Korzyści

Rozwiązanie PdM jest w stanie przewidzieć 100% awarii w horyzoncie czasowym 3-17 godzin, wskazując przy tym miejsce awarii. Jest to szybszy i dokładniejszy wgląd w pracę maszyn niż jakikolwiek inny system monitorowania. System predykcyjnej diagnostyki w postaci platformy RSIMS (Reliability Solutions Intelligence Maintenance System) oparty na sztucznej inteligencji, ogranicza koszty usuwania awarii, a dzięki dodatkowym godzinom, w których blok może być dostępny, zwiększa przychody z rezerwy mocy operacyjnej i przychody z rynku energii.

Rozwiązania oparte na sztucznej inteligencji wspierają funkcjonowanie nowoczesnego przemysłu – pozwalają przewidywać awarie urządzeń, badać różne scenariusze radzenia sobie z problemami i sugerować najlepsze metody postępowania. Współpraca z RS to gwarancja najwyższej jakości usług opartych na wiedzy eksperckiej i doświadczeniu w branży.

Dowiedz się więcej o wdrożeniu i przeczytaj tekst case study

Monitorowane komponenty:

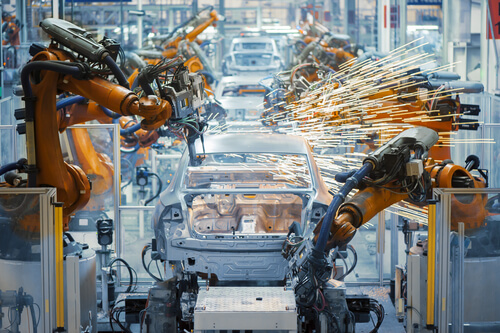

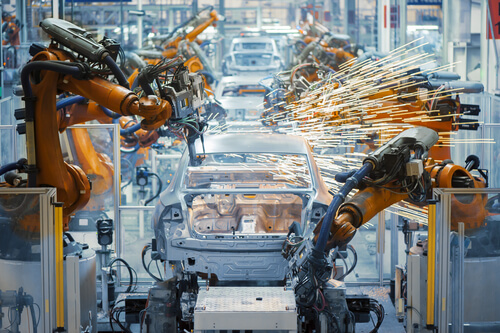

Przemysł wytwórczy, mimo iż w jego skład wchodzą tak różnorodne branże jak: przemysł motoryzacyjny, przemysł maszynowy, przemysł celulozowo-papierniczy, przemysł stoczniowy i wiele innych, to głównie produkcja masowa, dla której wspólnymi wyzwaniami są: obniżanie kosztów przy równoczesnym wzroście wydajności, wprowadzanie wysokiego poziomu automatyzacji i robotyzacji oraz wysoka elastyczność produkcji i szybka reakcja na oczekiwania rynku.

Szybkość przezbrajania linii produkcyjnych, wytwarzanie produktów w zindywidualizowanych krótkich seriach, decentralizacja wytwarzania to codzienność, która istotnie wpływa na pozycję przedsiębiorstwa na wysoce konkurencyjnym rynku. Jesteśmy świadomi tych wyzwań i wiemy, jak nasze rozwiązania oparte o sztuczną inteligencję (AI) mogą pomóc w zachowaniu konkurencyjności przedsiębiorstwa.

Monitorowane komponenty:

– silnik

– układ przenoszenia napędu

– napędy Master&Slave: silnik, układ przenoszenia napędu, koło

Zakłady chemiczne i petrochemiczne charakteryzują się wielością instalacji technologicznych, złożonością procesów produkcyjnych i dużą różnorodnością produktów końcowych. Mimo tej różnorodności wspólnym celem jest prowadzenie procesów w sposób maksymalnie bezpieczny, maksymalnie wydajny i maksymalnie rentowny. Instalacje chemiczne są wyposażone w różnorodne krytyczne maszyny i urządzenia: piece przemysłowe, reaktory, kolumny, zbiorniki, silosy, sprężarki, dmuchawy, suszarki, wirówki, pompy, wytłaczarki, wymienniki ciepła, agregaty chłodnicze, parowniki i wiele innych.

Aby nadrzędne cele biznesowe w branży chemicznej i petrochemicznej były osiągane, wszystkie urządzenia muszą pracować niezawodnie, gdyż awaria pojedynczego z nich często w sposób kaskadowy wpływa na pracę całych ciągów technologicznych, a w efekcie na pracę całego zakładu (lub nawet grupy zakładów).

Wyzwanie

W instalacji produkcyjnej pojawiało się zjawisko gwałtownych wzrostów wibracji turbiny parowej o trudnych do identyfikacji przyczynach. Jeśli wibracje przekroczyły pewien konkretny poziom, to niezależnie od pracy operatorów turbina ulegała awarii, co powodowało zatrzymanie instalacji i konieczność ponownego uruchomienia całego procesu. Sytuacja ta powodowała duże straty wywołane wysokim zużyciem paliwa gazowego, co generowało dodatkowe koszty wynikające z przestoju produkcji. Celem projektu było opracowanie modeli predykcyjnych umożliwiających identyfikację przyczyn oraz przewidzenie awarii turbiny.

Korzyści

Opracowany model zwraca informację o pomiarach, które mają najbardziej znaczący wpływ na wynik predykcji oraz zapewnia 98% dokładności prognozowania. Model pozwolił też na identyfikację przyczyn problemu. Rozwiązanie umożliwia monitoring pracy turbin w czasie rzeczywistym, zminimalizowanie ich kosztów utrzymania oraz strat na produkcji spowodowanych przestojami.

Wdrożenie nowatorskiego systemu predykcyjnego utrzymania ruchu z wykorzystaniem sztucznej inteligencji z dokładnością na poziomie 98% prognozuje nadchodzące awarie. Rozwiązania RS dają nieograniczone możliwości kontroli nad pracą maszyn, wgląd w ich stan, pozwalają na racjonalne planowanie produkcji, co wpływa na znaczący wzrost efektywności przedsiębiorstwa we wszystkich aspektach jego funkcjonowania.

Autorski system RSIMS w połączeniu z ekspercką wiedzą to gwarancja najwyższej jakości usług oraz profesjonalnej realizacji nawet najbardziej skomplikowanych projektów.

Dowiedz się więcej o wdrożeniu i przeczytaj tekst case study

Sektor produkcji żywności i napojów jest z natury konserwatywny, jeśli chodzi o wdrażanie nowoczesnych technologii wspomagających procesy produkcyjne i utrzymanie ruchu. Często tłumaczy się to „specyfiką” zadań realizowanych przez te zakłady związanych z obowiązującymi w nich restrykcyjnymi standardami bezpieczeństwa i higieny.

Menedżerowie kierującymi przedsiębiorstwami z przemysłu spożywczego mają trudności z zaakceptowaniem nowych rozwiązań, szczególnie jeśli proces produkcyjny prowadzony zgodnie ustalonymi praktykami nie generuje problemów. Dodatkowo w wielu przedsiębiorstwach pokutuje mylne pojęcie o kosztach nowoczesnych rozwiązań, co również skutecznie blokuje podejmowanie decyzji w tym zakresie.

Realizacja planów produkcyjnych jest jednym z podstawowych celów, które określają efektywność procesu produkcji. Nieprzewidywalne awarie układnicy magazynowej powodowały obniżenie wydajność magazynu i generowały niepotrzebne, nieplanowane koszty bezpośrednie i pośrednie związane z koniecznością naprawy urządzenia.

Korzyści

Już w ciągu kilku pierwszych miesięcy pracy system pomógł w detekcji dwóch usterek oraz pozwolił na wykrycie anomalii w działaniu układu. Obecnie, dzięki regularnie przeprowadzanym przeglądom danych, system pozwala na głębszy wgląd w pracę układnicy oraz na odróżnienie anomalii awaryjnych od nieistotnych zdarzeń. Wdrożenie systemu predykcyjnego RSIMS wpłynęło na zmniejszenie kosztów awarii i serwisów.

Obecnie firma M-Logistic jest w stanie w czasie rzeczywistym określać ryzyko awarii układnicy i podejmować skuteczne i szybkie decyzje biznesowe, dzięki czemu zwiększyła się wydajność magazynu.

Dowiedz się więcej o wdrożeniu i przeczytaj tekst case study

Monitorowane komponenty:

– silnik

– układ przenoszenia napędu

– napędy Master&Slave : silnik, układ przenoszenia napędu, koło

Wydobycie, przesył, magazynowanie oraz przetwarzanie ropy naftowej i gazu

Przemysł wydobywczy ropy i gazu to bardzo dynamicznie rozwijająca się branża przemysłowa, dla której względy bezpieczeństwa ludzi i środowiska są traktowane priorytetowo. Bezpieczeństwo i skuteczność systemów produkcyjnych jest w dużej mierze zależna od stosowanej technologii, której kluczowym parametrem jest jej wysoka niezawodność.

Rosnące wyzwania w zakresie bezpieczeństwa i niezawodności wymagają stosowania nowoczesnych metod monitoringu i diagnostyki wszystkich kluczowych urządzeń i instalacji technologicznych, w tym rozwiązań informujących o potencjalnym zagrożeniu z wyprzedzeniem pozwalającym na podjęcie działań zapobiegawczych. Zaniechania w tym zakresie mogą być przyczyna groźnych awarii skutkujących skażeniem środowiska.

Przemysł surowcowy, metalowy i wydobywczy

Przemysł surowcowy, wydobywczy i metalowy wychodzi z jednego z najtrudniejszych okresów od dziesięcioleci. Zmienność rynku i spadek cen towarów stworzyły nową normę, w której cięcia kosztów, automatyzacja i wydajność operacyjna są niezwykle ważne. Równocześnie kwestie branżowe związane z lokalnymi i regionalnymi regulacjami, ryzykiem geopolitycznym, prawnymi limitami wykorzystania zasobów naturalnych i kontrolą publiczną stworzyły dodatkowe wyzwania.

Wychodząc naprzeciw potrzebom naszych Klientów, wdrażamy nowatorskie rozwiązania dla przemysłu surowcowego, metalowego i wydobywczego wspierające transformację cyfrową przedsiębiorstw. Nasze rozwiązania oparte o sztuczną inteligencję (AI) mogą pomóc w budowaniu i zachowaniu konkurencyjności przedsiębiorstwa.

Reliability Solutions Sp. z o.o.

Reliability Solutions Sp. z o.o.