18 miliardów USD – tyle w 2016 roku, według Narodowego Instytutu Norm i Technologii Stanów Zjednoczonych, wydali amerykańscy przedsiębiorcy z sektora produkcji dyskretnej na pokrycie kosztów przestojów produkcji, wynikających z awarii maszyn.

100 miliardów USD – tyle dodatkowo kosztowała ich utracona sprzedaż z powodu opóźnień i defektów w konsekwencji wspomnianych przestojów.

W tym przypadku, za każdym pojedynczym dolarem bezpośrednich kosztów awarii i przestojów stało ponad pięć dolarów utraconej sprzedaży. Wspomniane dane pochodzą z raportu: Economics of Manufacturing Machinery Maintenance. A Survey and Analysis of U.S. Costs and Benefits (NIST, 2020).

Można je znacząco ograniczyć z wykorzystaniem nowoczesnych technologii, takich jak sztuczna inteligencja i algorytmy uczenia maszynowego. Liczbę awarii maszyn i przestojów produkcji da się w dużym stopniu zmniejszyć, monitorując stan urządzeń w czasie rzeczywistym, wykrywając anomalie w ich zachowaniu oraz przewidując konkretne typy usterek. To jest obszar dla Predykcyjnego Utrzymania Ruchu (PdM), które szerzej opisałem w artykule: Oczami handlowca: O co tyle szumu z tym Predykcyjnym Utrzymaniem Ruchu?

Zdarzają się awarie i przestoje produkcji, których nie można uniknąć, nawet wiedząc o nich wcześniej. W takiej sytuacji należy skupić się na znalezieniu scenariusza działań, który zminimalizuje produkcyjne i biznesowe konsekwencje takiego zdarzenia. To jest z kolei domena Preskrypcyjnego Utrzymania Ruchu (PRx).

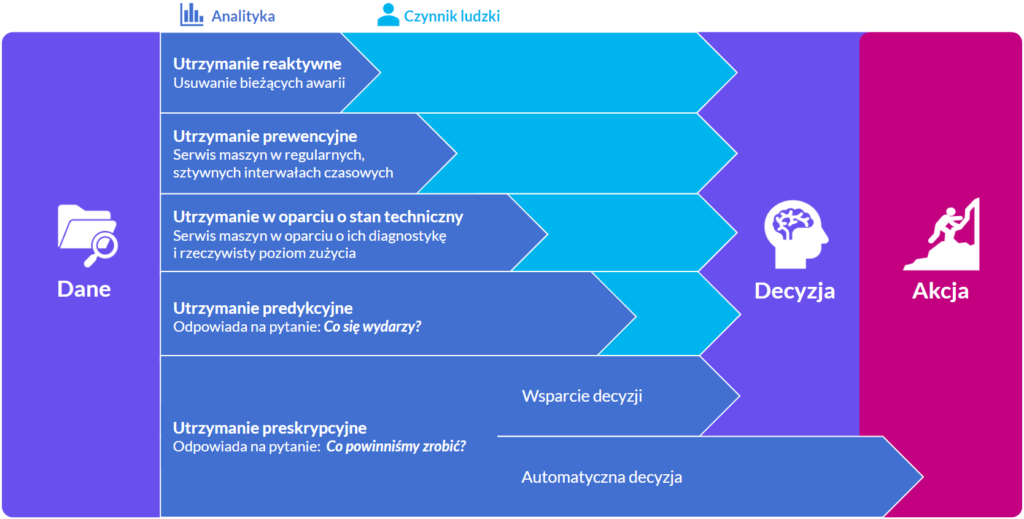

Jest kolejną pozycją na osi zaawansowania strategii utrzymania ruchu, będącą rozwinięciem konserwacji predykcyjnej. Obie fundamentalnie zwiększają efektywność prac, których celem jest utrzymanie ciągłości produkcji. Obie też uzupełniają tradycyjne podejście reaktywno-prewencyjne o analityczną wiedzę wykraczającą poza ludzkie możliwości, w kontekście ilości i szybkości przetwarzania danych przemysłowych.

Łącząc dane pochodzące z sensorów diagnostycznych (tj. wibracje, temperatura, ciśnienie, pomiary elektryczne, warunki środowiskowe itp.) i systemów IT wspierających procesy produkcyjne (tj. SCADA, DCS, MES, CMMS, ERP itp.), z dedykowanymi algorytmami uczenia maszynowego, mocą obliczeniową współczesnych procesorów oraz wiedzą ekspercką, możemy przewidywać awarie maszyn. Dorzucając do tej puli dane biznesowe możemy stworzyć system generujący zalecenia ułatwiające podejmowanie najlepszych decyzji na wypadek różnych zdarzeń produkcyjnych.

Hierarchię zaawansowania strategii utrzymania ruchu z udziałem analityki przy podejmowaniu decyzji biznesowych prezentuje poniższa grafika.

Opracowanie na podstawie: Gartner Says Advanced Analytics Is a Top Business Priority (2014)

“Natychmiast się zatrzymaj!” – PRx w praktyce

Sens działania wymienionych podejść i stosowanych technologii postaram się wyjaśnić na prostym przykładzie z życia codziennego. O nasze samochody dbamy w różny sposób. Najczęściej jest to mieszanka podejścia reaktywnego i prewencyjnego. Ich proporcja zależy od naszego widzimisię oraz krytyczności i kosztowności poszczególnych podzespołów auta.

Reakcja: Żarówki oświetlenia samochodu raczej wymieniamy jak już się przepalą, bo taka naprawa przeważnie nie jest skomplikowana, kosztowna czy unieruchamiająca pojazd.

Prewencja: Pasek rozrządu natomiast wymieniamy zgodnie z zaleceniami producenta, w sztywnych interwałach czasowych. Wymiana paska nie nastręcza dużych problemów, ale jego ewentualne zerwanie wiąże się z uziemieniem pojazdu i drogą naprawą silnika.

Diagnostyka i predykcja: Wyposażając silnik samochodu w odpowiednie sensory diagnostyczne moglibyśmy w czasie rzeczywistym monitorować jego stan techniczny. Odpowiednio analizowane dane z takiego źródła pozwoliłyby oceniać realną żywotność poszczególnych podzespołów w konkretnych warunkach pracy. To umożliwiłoby przewidywanie awarii i dopasowywanie interwałów serwisowych, chociażby do specyfiki naszej jazdy. W przypadku paska rozrządu prewencja wydaje się być słusznym podejściem, jednak dla takich podzespołów jak np. wał korbowy chciałbym z wyprzedzeniem wiedzieć o zbliżającej się usterce. Na przykład przed wyruszeniem w wymarzoną podróż offroad’ówką po kazachskich stepach, gdzie assistance mógłby nie dojechać.

Preskrypcja: Pozostając w świecie motoryzacji i dalekich podróży, dorzucę element preskrypcyjny do już zdiagnozowanej i przewidzianej awarii silnika. Co dalej, gdy system PdM już zaalarmował o nadchodzącej awarii? Mógłbym dostać propozycję zalecanych działań z systemu PRx, np:

To są abstrakcyjne i bardzo uproszczone przykłady, które jasnym językiem mają oddać zamysł Preskrypcyjnego Utrzymania Ruchu. Mam nadzieję, że udało mi się to osiągnąć. Wróćmy do świata maszyn przemysłowych. Oto kilka przykładów preskrypcji z obszaru, który nas najbardziej interesuje.

Na własnej skórze poznałem problemy, które systemy klasy PdM i PRx rozwiązują.

Przykład 1: W przypadku wykrycia nadchodzącej awarii sprężarki pracującej w układzie redundantnym, system PRx zaleci operatorowi przełączenie procesu na sprężarkę zapasową, a służbom UR naprawę urządzenia zasadniczego.

Przykład 2: W przypadku urządzenia z przegrzewającym się łożyskiem, system PRx zaproponuje dwa scenariusze. Służby UR mogą poświecić np. 20 minut na nasmarowanie łożyska, a wynik naprawy prawdopodobnie utrzyma się przez dwa dni do planowanego przestoju serwisowego. Opcjonalnie można wymienić łożysko natychmiast, co zajęłoby trzy godziny, ale pozwoliłoby na prace podzespołu przez kolejne dwa lata.

Przykład 3: W przypadku wykrycia nadchodzącej awarii silnika elektrycznego, system PRx szacuje pozostały czas do awarii i poziom jej krytyczności, sprawdza bazę pracowników UR i ich dostępność, a także dostępność części zamiennych. W konsekwencji system PRx poinformuje wszystkich uczestników procesu, aby odpowiednio przyspieszyć działania serwisowe po przeanalizowaniu posiadanych zasobów.

Przykład 4: Jeśli zostanie wykryta zbliżająca się awaria pompy, system PRx sprawdzi czas do następnego zaplanowanego przestoju i zaleci zmniejszenie obciążenia/prędkości pompy do poziomu X, co umożliwi jej nieprzerwaną pracę do planowej przerwy na konserwację. Ponadto system obliczy straty produkcyjne spowodowane zmniejszoną wydajnością pompy i porówna je ze stratami wynikającymi z natychmiastowego przestoju, gdyby taki nastąpił.

W przeszłości zajmowałem się sprzedażą materiałów będących kluczowymi półproduktami w procesach wytwórczych moich klientów. Mierzyłem się z sytuacją rynkową, w której zapotrzebowanie na mój asortyment istotnie przewyższało posiadany potencjał produkcyjny, a dostawy były realizowane z bieżącej produkcji. Na własnej skórze poznałem problemy, które systemy klasy PdM i PRx rozwiązują. Rozumiem wartość narzędzi, które przewidują awarie maszyn i zapobiegają przestojom linii technologicznych, a w sytuacji, gdy przestoju nie da się uniknąć – podpowiadają, bazując na twardych danych, jak się najlepiej zachować w konkretnych okolicznościach.

System PRx umożliwił łatwe porównanie strat produkcyjno-finansowych

W przykładzie nr 4 instalacja pracuje z częściową wydajnością z uwagi na decyzję o jej utrzymaniu pomimo nadchodzącej usterki. System PRx umożliwił łatwe porównanie strat produkcyjno-finansowych przy niższej efektywności linii z kosztem utraconej sprzedaży i kar umownych za niezrealizowane zamówienie, gdyby zapadła decyzja o jej natychmiastowym zatrzymaniu. Jaki to byłby przełom w szybkim podejmowaniu dobrych decyzji biznesowych!

Obecnie, większość decyzji w utrzymaniu ruchu podejmuje się wyłącznie na bazie wiedzy inżynierskiej lub ściśle finansowej, a Preskrypcyjne Utrzymanie Ruchu wykorzystujące jednocześnie analitykę danych technicznych i biznesowych buduje most pomiędzy nimi, pozwalając na szacowanie kosztów dla różnych scenariuszy technologicznych w czasie rzeczywistym.

Synergia Predykcyjnego i Preskrypcyjnego Utrzymania ruchu pozwala nie tylko na minimalizowanie bezpośrednich kosztów awarii i przestojów produkcji, ale także kosztów pośrednich – handlowych, które bywają dużo większe, będąc jednocześnie trudnymi do oszacowania.

Reliability Solutions Sp. z o.o.

Reliability Solutions Sp. z o.o.