W ewolucji w kierunku inteligentnych fabryk, konserwacja predykcyjna (PdM) odgrywa kluczową rolę w zapewnieniu skutecznego zarządzania konserwacją. Firmy produkcyjne nieustannie dążą do optymalizacji ogólnej wydajności i rentowności swojego sprzętu, jednak często nieskutecznie. Potrzebne jest rozwiązanie, które identyfikuje istotne dane i przekłada je na działania oraz wypełnia

lukę między systemami, ludźmi i maszynami.

Konserwacja predykcyjna (PdM), wspierana przez Ai, to zaawansowane podejście do przewidywania, kiedy maszyny ulegną awarii. Dogłębne monitorowanie i interpretacja informacji generowanych przez sprzęt przyczynia się do optymalizacji procesów produkcyjnych, minimalizacji kosztów związanych z nieplanowanymi przestojami i zwiększenia ogólnej wydajności fabryki. Inteligentna fabryka to nic innego jak fabryka, która opiera się na analizie danych - klucz do cyfrowego i zautomatyzowanego świata produkcji. Krótko mówiąc, konserwacja predykcyjna to przyszłość Twojej fabryki!

Stwórz fabrykę przyszłości

FIND OUT MORE

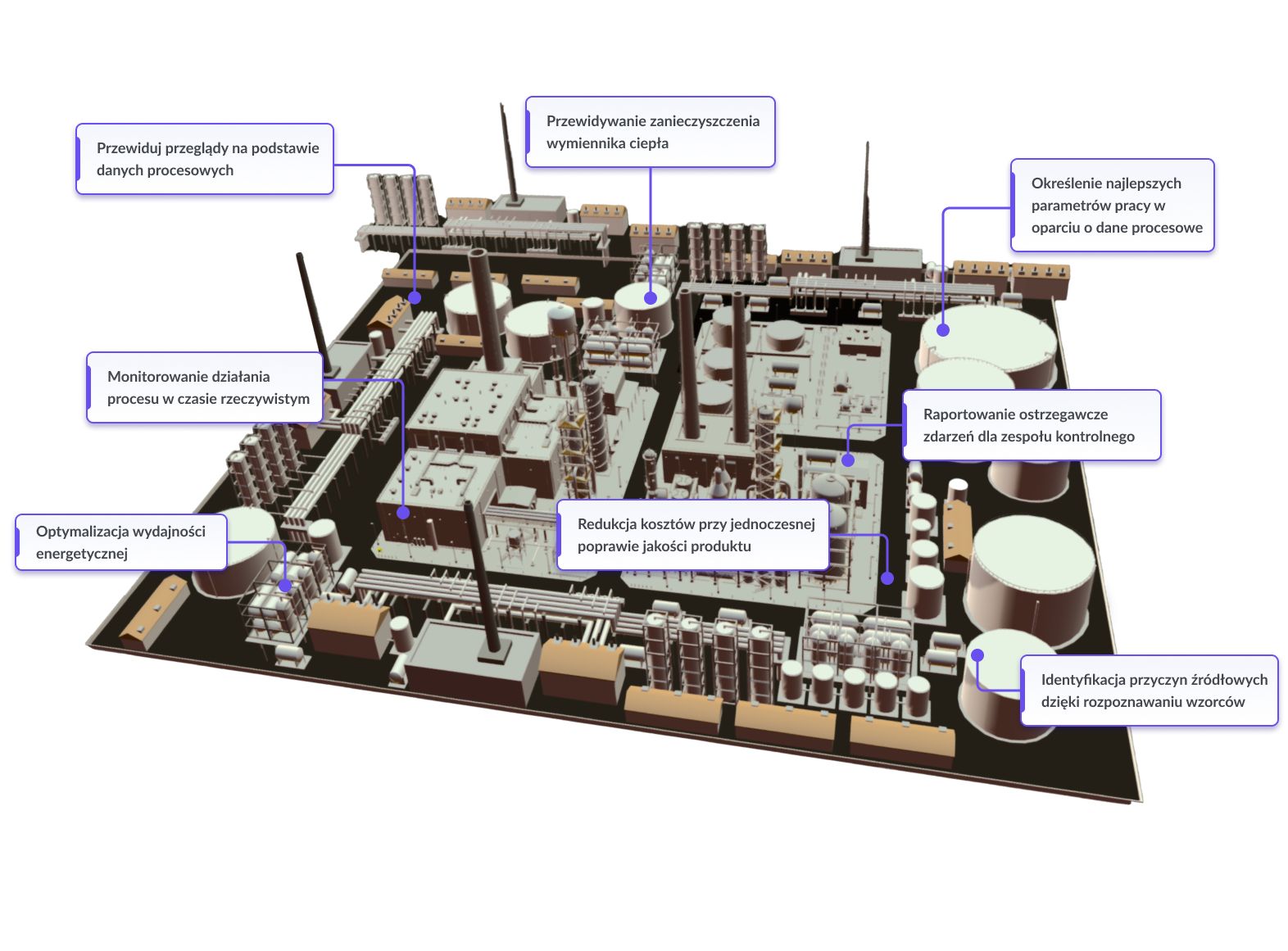

Przewiduj przeglądy na podstawie danych procesowych

Monitoruj działania procesu w czasie rzeczywistym

Optymalizuj wydajność energetyczną

Przewiduj zanieczyszczenia wymiennika ciepła

Redukuj koszty przy jednoczesnej poprawie jakości produktu

Określ najlepsze parametry pracy w oparciu o dane procesowe

Otrzymaj raporty ostrzegawcze zdarzeń dla zespołu kontrolnego

Identyfikuj przyczyny źródłowe występujących problemów

Reliability Solutions Sp. z o.o.

Reliability Solutions Sp. z o.o.