+48 12 394 11 2

+48 12 394 11 2

biuro@reliasol.ai

biuro@reliasol.ai

Zobacz, jak opracowaliśmy model optymalizacji instalacji reformingu w oparciu o głębokie sieci neuronowe w Grupa Azoty Tarnów.

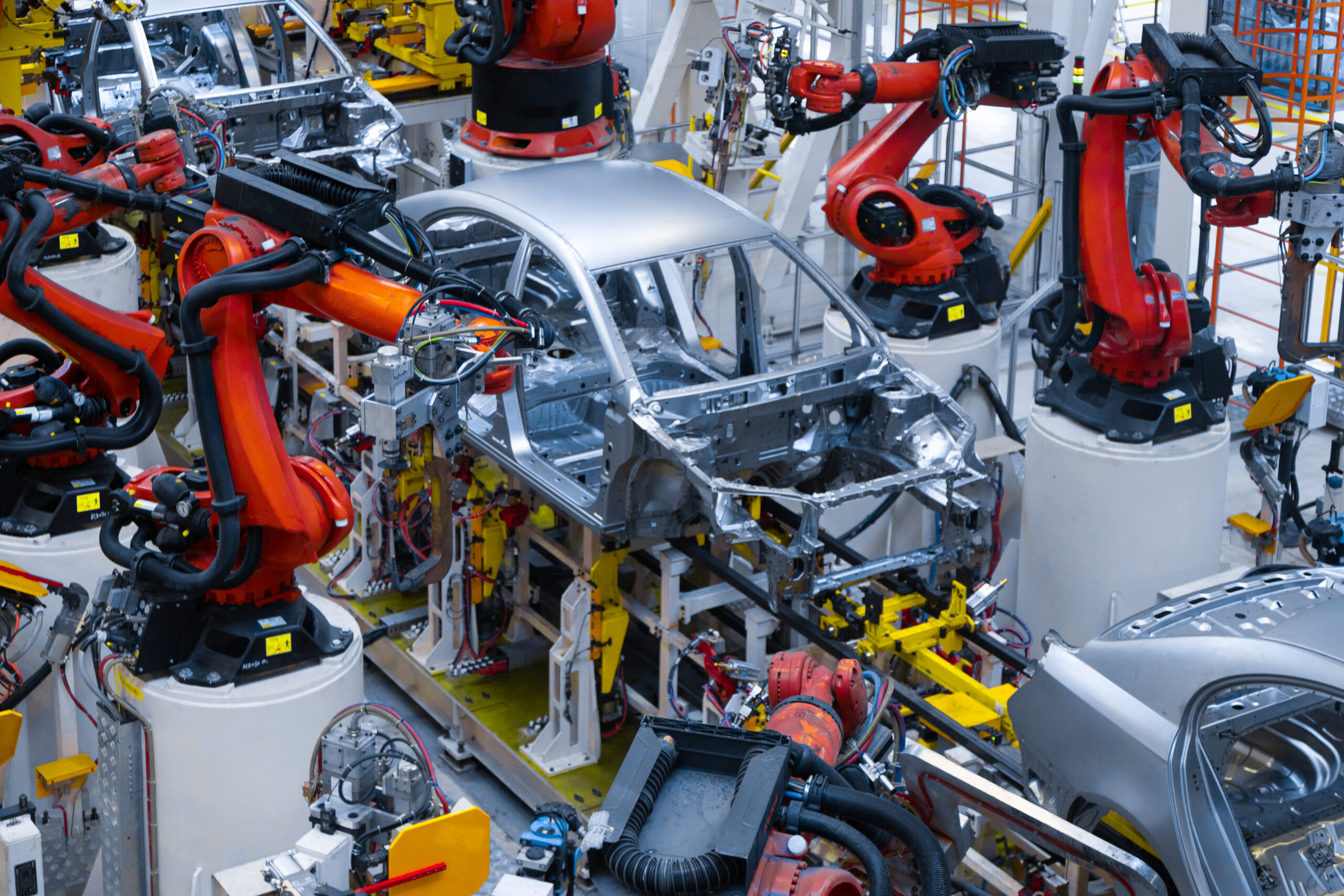

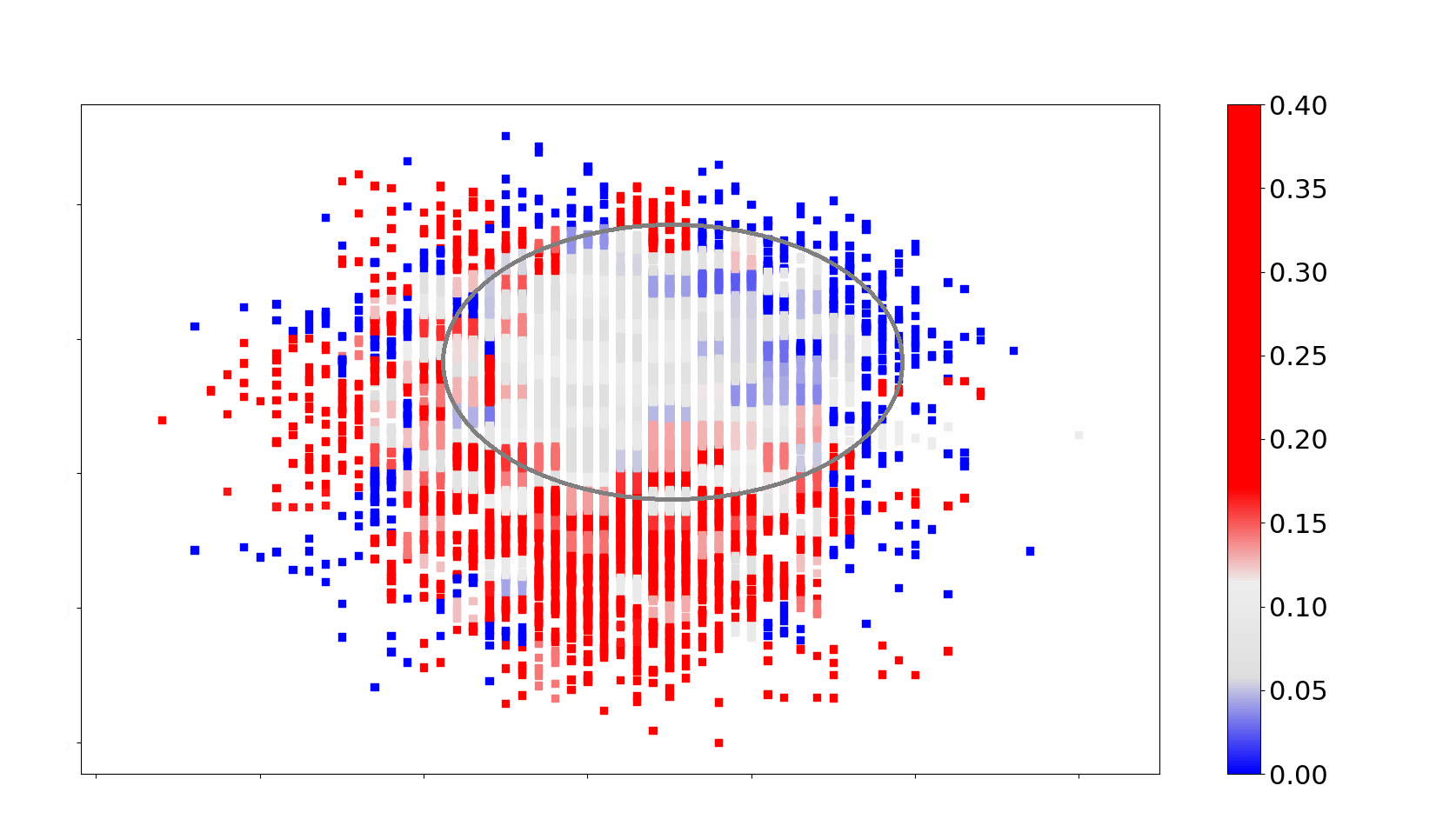

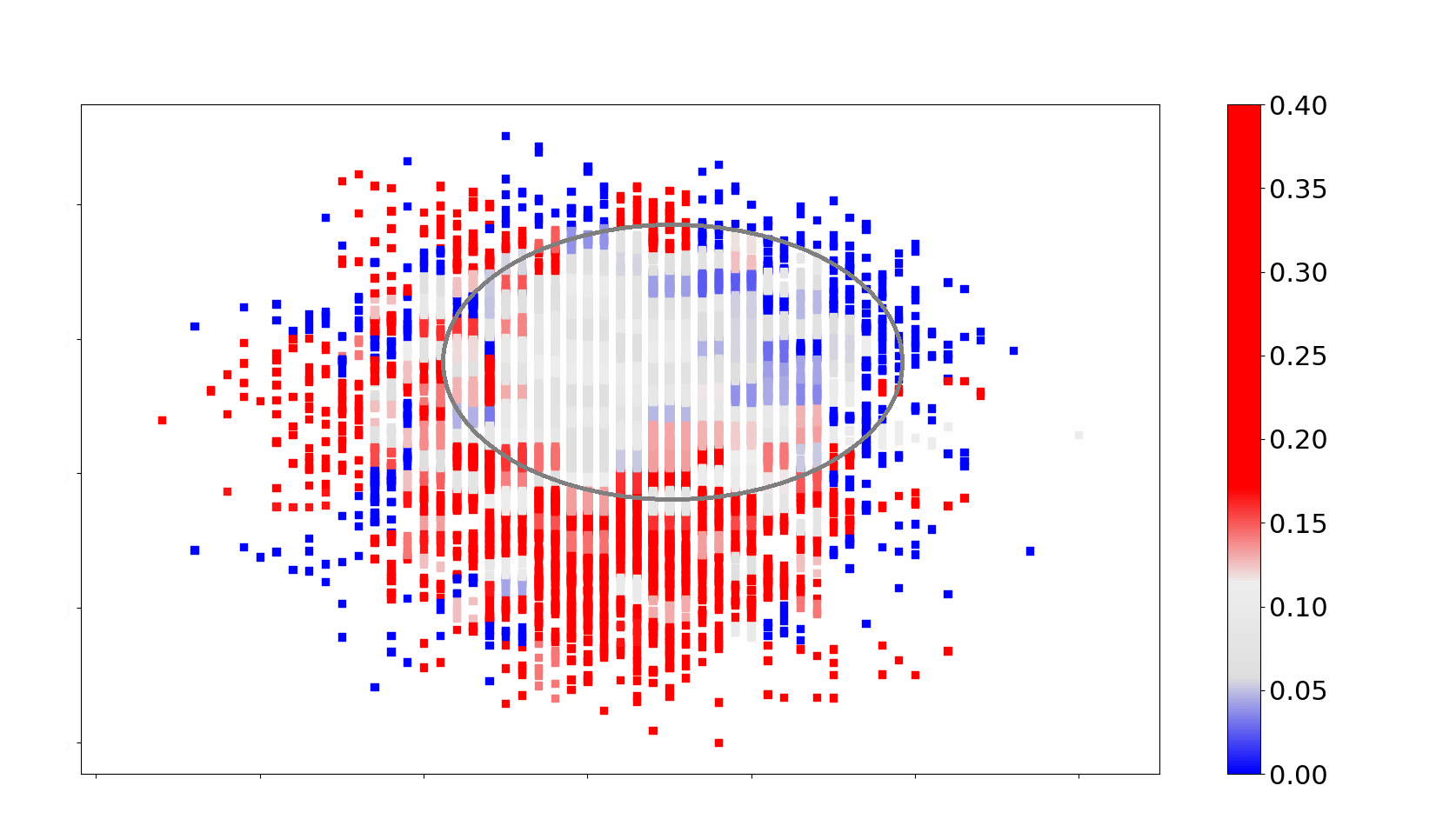

Dowiedz się, jak poznać przyczynę powtarzających się problemów z bateriami pojazdów.

Reliability Solutions Sp. z o.o.

Reliability Solutions Sp. z o.o.